Funcionamiento del Filtro Percolador

Olfatometría Dinámica » Blog » Filtro Percolador Funcionamiento

Filtro Percolador: Funcionamiento Técnico y Criterios de Diseño en Ingeniería Ambiental

En el tratamiento de emisiones atmosféricas industriales, reducir el filtro percolador (o Biotrickling Filter) a un simple «tanque con bacterias» es un error conceptual que cuesta millones en operatividad y cumplimiento normativo. Para un ingeniero de planta o un gerente de medio ambiente, este equipo debe entenderse como lo que realmente es: un reactor de transferencia de masa de alta precisión.

El éxito de un sistema de desodorización no radica en la suerte biológica, sino en la ingeniería hidráulica y termodinámica que lo sustenta. En Odour Solution, hemos verificado en campo que la mayoría de los fallos no son microbiológicos, sino de diseño: mala distribución de flujo, tiempos de residencia mal calculados o falta de datos de entrada reales.

A continuación, analizamos la ingeniería de detalle detrás de un filtro percolador eficiente, desmitificando su operación y vinculándola directamente con la normativa chilena (SEA) y los estándares de gestión ISO 14001.

El Diagnóstico: No se puede diseñar lo que no se mide

Antes de definir el volumen del reactor o la potencia de las bombas, la ingeniería debe responder a una pregunta crítica: ¿Cuál es la carga real de entrada? Un error común es diseñar para un promedio teórico, ignorando los peaks de emisión que ocurren en verano o durante cambios de turno en la producción.

En Odour Solution, aplicamos una máxima operativa: la ingeniería requiere una línea de base sólida. Utilizamos datos meteorológicos y de concentración de contaminantes provenientes de estaciones de monitoreo de calidad del aire para alimentar nuestros modelos de diseño. Si no conocemos cómo varía la carga contaminante con la temperatura y la dirección del viento, el diseño del filtro percolador será una apuesta, no una solución técnica. La meteorología define la dispersión, pero la concentración en la fuente define la tecnología.

Ponte en contacto con nuestro equipo especializado

Hidráulica y Material de Empaque: La lógica de la Torre de Absorción

El corazón del filtro percolador es su material de empaque (packing). Aquí aplicamos la misma lógica que en una torre de absorción o scrubber químico. No buscamos simplemente «rellenar» el tanque; buscamos maximizar la superficie específica (m²/m³) para facilitar el contacto gas-líquido sin obstruir el paso del aire.

Existen variables críticas que determinan la eficiencia:

- Velocidad del Gas: Si la velocidad superficial es excesiva, reducimos el Tiempo de Residencia en el Lecho Vacío (EBRT). Sin tiempo suficiente de contacto, la transferencia de masa no ocurre, y el olor sale tal como entró.

- Carga Hidráulica y Riesgo de Inundación: El sistema de aspersión debe garantizar que todo el empaque esté húmedo, pero sin «inundar» los espacios vacíos. Si el agua bloquea los canales de aire, la pérdida de carga (presión) se dispara y el ventilador pierde capacidad, colapsando el sistema.

- Material de Empaque: A diferencia de los biofiltros antiguos que usaban chips de madera o compost, los filtros percoladores modernos utilizan empaques sintéticos (plásticos estructurados o anillos random) que ofrecen alta superficie de contacto, peso ligero y nula compactación en el tiempo.

Principios de Funcionamiento: Más allá de la biología básica

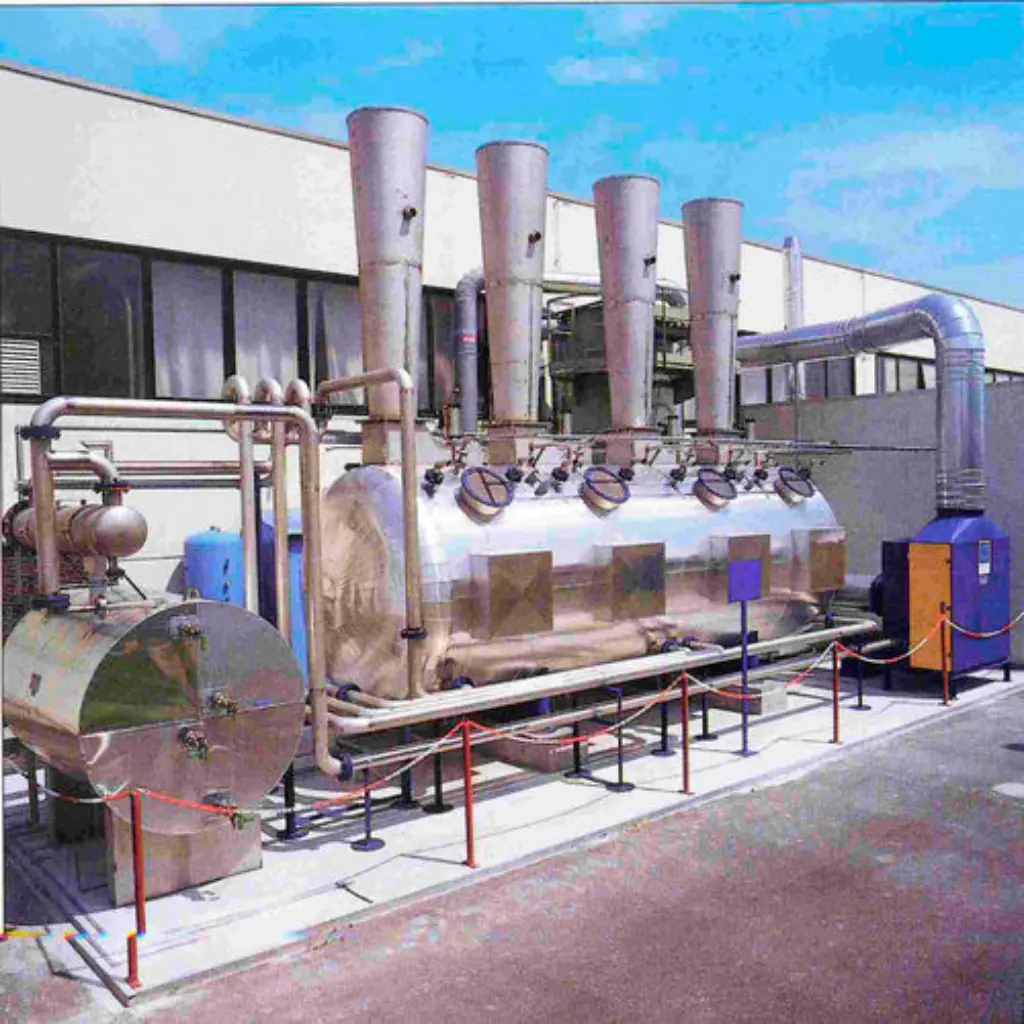

Para comprender el filtro percolador y su funcionamiento a nivel industrial, debemos alejarnos de la visión simplista del tratamiento biológico y acercarnos a la ingeniería química. Un biotrickling es, en esencia, una torre de absorción modificada donde ocurren dos procesos simultáneos y dependientes:

Transferencia de Masa (Física)

El contaminante en fase gaseosa (por ejemplo, Sulfuro de Hidrógeno o VOCs) debe transferirse a la fase líquida. Sin esta disolución, el tratamiento es imposible.

Oxidación Biológica (Bioquímica)

Una vez disuelto, el contaminante difunde hacia la biopelícula (biofilm) adherida al material de empaque, donde los microorganismos lo metabolizan y lo transforman en compuestos inocuos (como sulfatos, CO2 y agua).

A diferencia de los tipos de filtros biológicos convencionales de lecho orgánico, el filtro percolador opera con una recirculación continua de líquido. Esto crea un entorno de tres fases (gas-líquido-sólido) altamente controlado. La eficiencia del sistema depende de mantener el equilibrio en la interfase: si la película de agua es muy gruesa, la difusión del gas se ralentiza; si es muy delgada, la biomasa se deshidrata y muere.

Tipos de Biofiltros y Diferencias con Filtros Percoladores

Es fundamental distinguir técnicamente entre estas tecnologías para no errar en la especificación. Aunque ambos son procesos biológicos, su aplicación industrial difiere:

Biofiltro (Lecho Orgánico)

Utiliza material natural (madera, turba, compost) que sirve como soporte y, en parte, como nutriente. Es un sistema estático con riego esporádico. Es ideal para grandes volúmenes de aire con bajas concentraciones de contaminantes y donde se dispone de gran espacio físico (su diseño es horizontal).

Filtro Percolador (Biotrickling)

Utiliza un soporte inerte (plástico, roca volcánica, cerámica) y requiere una recirculación constante de agua con nutrientes disueltos. Su diseño es vertical (tipo torre). Es la elección correcta para tratar H2S (Ácido Sulfhídrico) y compuestos hidrosolubles a altas concentraciones, o cuando el espacio en planta es limitado.

La principal confusión radica en las diferencias entre biofiltro y filtro percolador respecto al control de pH. Mientras el biofiltro se acidifica naturalmente (limitando su eficiencia con el tiempo), el filtro percolador permite controlar el pH del líquido recirculante, neutralizando los ácidos producidos por las bacterias y manteniendo la eficiencia estable por años.

Marco Normativo: El Filtro Percolador ante el SEA e ISO 14001

La ingeniería no existe en el vacío; existe para dar cumplimiento a un marco legal. En Chile, el funcionamiento de un filtro percolador está íntimamente ligado a los compromisos adquiridos en la Resolución de Calificación Ambiental (RCA).

Cumplimiento ante el SEA (Servicio de Evaluación Ambiental)

Cuando una industria presenta una Declaración o Estudio de Impacto Ambiental (DIA/EIA), promete una eficiencia de abatimiento específica (ej: «95% de remoción de olores»). El filtro percolador es la herramienta física para cumplir esa promesa legal. Si el diseño es deficiente y la eficiencia cae al 80%, la empresa entra en incumplimiento directo, exponiéndose a sanciones de la Superintendencia del Medio Ambiente (SMA). En Odour Solution, diseñamos con un margen de seguridad operativa. Sabemos que el SEA fiscaliza resultados, no intenciones.

Gestión Operativa bajo ISO 14001 L

La norma ISO 14001 exige mejora continua y control operacional. Un filtro percolador no es un equipo de «instalar y olvidar». Requiere procedimientos estandarizados de mantenimiento, calibración de sensores de pH/ORP y verificación de la integridad del empaque. La certificación ISO valida que la organización gestiona sus riesgos ambientales de forma sistemática; nuestro enfoque es entregar sistemas que faciliten esa gestión, con instrumentación y lógica de control que permitan trazabilidad operativa ante cualquier auditoría.

Preguntas Frecuentes sobre Filtros Biológicos (FAQs)

Aclaramos las dudas habituales que recibimos de Gerentes de Planta e Ingenieros de Operaciones durante las etapas de consultoría:

¿Cuál es la vida útil del material de empaque en un filtro percolador?

Si se utiliza empaque sintético inorgánico de alta calidad, la vida útil puede superar los 10 o 15 años. A diferencia del chip de madera de los biofiltros (que se pudre y compacta cada 2-3 años), el empaque sintético mantiene su estructura, requiriendo solo limpiezas químicas ocasionales si hay exceso de biomasa.

¿Cómo afecta la temperatura ambiente al rendimiento biológico?

La actividad bacteriana óptima suele estar en el rango mesofílico (20°C – 35°C). Temperaturas extremas pueden reducir la eficiencia cinética. En zonas con inviernos crudos o veranos intensos, el diseño debe contemplar aislamiento térmico en la torre o intercambiadores de calor en la línea de recirculación para mantener la estabilidad biológica.

¿Se pueden convertir torres de lavado químico (scrubbers) en biotrickling?

Técnicamente es viable y frecuente («Retrofitting»). Muchas industrias transforman scrubbers en desuso para reducir costos de reactivos químicos. Sin embargo, requiere una re-ingeniería interna: cambiar el tipo de empaque para favorecer la adherencia biológica y redimensionar las bombas de recirculación para asegurar el tiempo de residencia biológico, que es mayor al químico.

¿Qué mantenimiento requiere el sistema de aspersión?

Es el punto crítico de mantenimiento. Las boquillas pueden obstruirse por crecimiento biológico o sales. Se recomienda instalar sistemas de boquillas autolimpiantes o de paso ancho, y establecer un plan preventivo de inspección y limpieza ácida periódica de las líneas de riego.

¿Cómo valida el SEA la eficiencia del filtro en una fiscalización?

La SMA o las Entidades Técnicas de Fiscalización Ambiental (ETFA) realizan mediciones isocinéticas en la chimenea de salida y olfatometría dinámica (Norma Chilena NCh3190). Comparan la carga de entrada vs. salida. Además, pueden solicitar el historial de datos de operación (pH, caudal, presiones) para verificar que el equipo ha operado continuamente dentro de sus parámetros de diseño.